Für das Lochen und Schneiden von Kupfer und Messing mit Faserlasern sind folgende Prozessparameter relevant:

Schnittgeschwindigkeit

Verringern Sie die maximale Vorschubgeschwindigkeit, die der Prozess unterstützen kann, um etwa 10 – 15 %, um jegliches Risiko zu vermeiden, dass der Schnitt erlischt, wodurch ein hohes Maß an Strahlenergie auf ein Material in seinem reflektierendsten Zustand angewendet wird.Beginnen Sie im Zweifelsfall mit einer langsameren Geschwindigkeit, als Sie wissen, dass der Prozess dies unterstützen kann.Lassen Sie ausreichend Zeit, um sicherzustellen, dass das Loch durchstochen ist, bevor Sie den Strahl bewegen, um mit dem Schnitt zu beginnen.

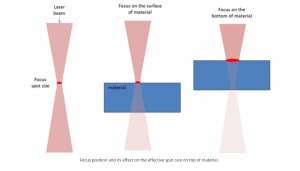

Fokusposition

Stellen Sie sowohl beim Stechen als auch beim Schneiden die Fokusposition so nah an der oberen Oberfläche ein, wie es die Schnittqualität zulässt.Dies minimiert die Menge an Oberflächenmaterial, die zu Beginn des Prozesses mit dem Strahl interagiert, wodurch die Leistungsdichte des Strahls maximiert wird, was zu einem schnelleren Schmelzen führt.

Leistungseinstellung

Die Verwendung der für das Lochen und Schneiden verfügbaren maximalen Spitzenleistung reduziert die Zeit, in der sich das Material in seinem stärksten Reflexionszustand befindet.Das obige Diagramm kann als konservativer Leitfaden für den Beginn der Prozessentwicklung verwendet werden.

Schneidgas

Beim Lochen und Schneiden von Kupfer wird typischerweise Hochdrucksauerstoff (100-300 psi je nach Dicke) als Schneidgas verwendet, um die Prozesssicherheit zu erhöhen.Bei Verwendung von Sauerstoff verringert die Bildung von Kupferoxid an der Oberfläche die Reflektivität.Für Messing funktioniert Stickstoff-Schneidgas gut.

Postzeit: 11. Januar 2019