Følgende procesparametre er relevante for gennemboring og skæring af kobber og messing med fiberlasere:

Cut Speed

Gå tilbage fra den maksimale tilførselshastighed, som processen kan understøtte med omkring 10 – 15 % for at undgå enhver risiko for, at snittet vil slukke, og derved tilføre høje niveauer af stråleenergi til et materiale i dets mest reflekterende tilstand.Hvis du er i tvivl, så start i et langsommere tempo, end du ved, at processen kan understøtte.Tillad tilstrækkelig opholdstid for at sikre, at hullet er gennemboret, før du flytter strålen for at starte skæringen.

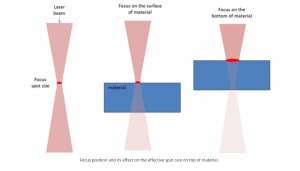

Fokus position

Til både piercing og klipning skal du indstille fokuspositionen så tæt på den øverste overflade, som snitkvaliteten tillader.Dette minimerer mængden af overflademateriale, der interagerer med strålen i begyndelsen af processen, og maksimerer derved strålens effekttæthed, hvilket fører til hurtigere smeltning.

Strømindstilling

Brug af den maksimale spidseffekt, der er til rådighed for piercing og skæring, reducerer den tid, hvor materialet er i sin mest reflekterende tilstand.Ovenstående skema kan bruges som en konservativ guide til at starte procesudviklingen.

Skære gas

Ved gennemboring og skæring af kobber bruges højtryksoxygen (100-300 psi afhængig af tykkelsen) typisk som skæregassen for at øge processens pålidelighed.Når der bruges ilt, reducerer dannelsen af kobberoxid på overfladen reflektionsevnen.For messing fungerer nitrogenskæregas fint.

Indlægstid: Jan-11-2019